Thales wil de handen helemaal vrij hebben voor de corebusiness. Daartoe heeft het defensiebedrijf de aflopen jaren veel activiteiten bij toeleveranciers neergelegd. Als laatste ging een complete afdeling voor het bestukken van pcb’s over, met machines én mensen. Het transfereren van medewerkers die veelal geen trek hadden in de ongevraagde overgang, bleek de grootste uitdaging.

‘Zo’n ongevraagde overgang maakt mensen toch onzeker’

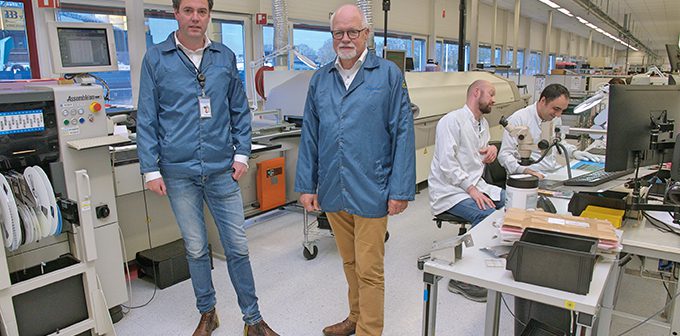

Mark Rikmanspoel

Officieel had het transferteam van Thales en Benchmark Electronics drie maanden de tijd om de afdeling ACE (Advanced Centre for Electronics) van Thales in Hengelo naar Benchmark in Almelo over te hevelen. Want pas nadat in december 2014 het Asset Purchase Agreement met Thales getekend was, kon Benchmark Almelo investeren in noodzakelijke aanpassingen voor de komst van de afdeling – equipment én mensen. Direct al bestond het vermoeden dat die tijdspanne te kort was om een afdeling te transfereren én goed aan de praat te krijgen.

Dat nu – voorjaar 2018 – de on time delivery op ruim 95 procent staat en 90 procent van de afgeleverde pcb’s (printed circuits boards) geen fouten bevat, stemt beide partijen tot tevredenheid. Temeer daar produceren voor Thales nauwelijks ‘inleertijd’ biedt: Benchmark heeft inmiddels zo’n duizend verschillende pcb’s voor Thales geproduceerd in series niet groter dan twee tot acht stuks. ‘We zijn tevreden, maar we willen en gaan ons nog verder verbeteren’, stelt senior program manager Mark Rikmanspoel.

Puur op corebusiness

Het outsourcen van de elektronicaproductie vloeide voort uit de al lange tijd geleden ingezette strategie van Thales om zich puur op zijn corebusiness te richten. Activiteiten als plaatbewerking en het frees- en draaiwerk waren al veel eerder overgeheveld, naar onder andere Norma in Hengelo; de transfer van de elektronicaproductie was een laatste stap. ‘Het is voor een gespecialiseerd elektronicabedrijf als Benchmark veel rendabeler te investeren in de zich snel ontwikkelende elektronicaproductie-equipment dan voor Thales’, verklaart supplier account manager Bertus Akse.

Verschillende werkmethodes vergden aanpassing van het overgehevelde en achtergebleven personeel

Bertus Akse

Een van de eerste uitdagingen begin 2015 was de vestiging in Almelo en de medewerkers aldaar te laten voldoen aan de vigerende wetgeving voor de pcb’s van Thales. Die pcb’s zijn bestemd voor de radarsystemen die het defensiebedrijf ontwikkelt en fabriceert. De wetgeving bepaalt onder meer dat materiaal en technische data behorende bij die printed circuits boards alleen onder strikte voorwaarden de extra beveiligde afdeling mogen verlaten of binnen de afdeling overhandigd mogen worden aan iemand van buiten. Voorts moesten er de nodige Benchmark-medewerkers gescreend worden. Er moest allerhande beveiligingsapparatuur op het gebouw worden aangebracht en het ICT-systeem moest zo worden heringericht dat alleen de logistieke en niet de technische data zichtbaar zijn voor het moederbedrijf van Benchmark. Benchmark Almelo maakt met circa 500 personeelsleden deel uit van het Amerikaanse Benchmark, een multinational met meer dan 13.000 mensen in dienst en een omzet van 2,5 miljard dollar (2017).

Verhuizing

‘Pas toen alles helemaal conform de eisen van de verschillende auditeurs was, konden ook technische data en equipment worden overgeheveld’, verhaalt Rikmanspoel. En pas toen kon er werkelijk begonnen worden met het verhuizen van de technologie van de diverse productiestappen. Dat betrof apparatuur voor het bestukken van kale printboards (met surface mount technology), het ‘selectief solderen’, het vacuüm solderen, het reinigen, het testen van de gemaakte verbindingen (flying probe) en voor het persen van de contactpunten in het board. Ook moesten de tienduizenden componenten uit de voorraad van Thales naar Almelo. ‘Wij hebben inmiddels een enorme installed base opgebouwd, inclusief radarsystemen ontwikkeld in de jaren zeventig en tachtig’, legt Akse uit, ‘Voor service aan die apparaten is het vaak het goedkoopst een board uit die tijd exact na te bouwen. Maar dat vergt wel dat je de componenten daarvoor op voorraad houdt.’ Rikmanspoel: ‘Soms worden hier nu pcb’s geproduceerd aan de hand van papieren blauwdrukken, van voor de digitalisering.’

Ongevraagde overgang

Het transfereren van de dertig medewerkers vormde echter de grootste uitdaging, zo concluderen Rikmanspoel en Akse in retrospectief. ‘Een aantal van hen maakte het niet uit of sprak het zelfs aan, maar een flinke groep wilde liever niet vertrekken’, vertelt Akse. ‘Bij het selecteren hebben we gekeken naar technische en persoonlijke competenties van de mensen, om te zorgen dat er zowel in Almelo als in Hengelo sprake zou zijn van een goed gebalanceerd team.’ Rikmanspoel vult aan: ‘Ook al kregen ze exact dezelfde primaire en secundaire arbeidsvoorwaarden, zo’n ongevraagde overgang maakt mensen toch onzeker. Ze krijgen het gevoel dat ze de grip op hun eigen loopbaan kwijtraken en dat zorgt voor een zekere weerstand.’

Andere werkmethodes

Dan helpt het niet dat de bedrijfsculturen van beide ondernemingen verschillen: ‘Wij zijn – wat meer Amerikaans – gefocust op de cijfers, op het strak hanteren van deadlines, op efficiency. Alles om de klant tijdig en tegen zo gunstig mogelijke kosten te beleveren’, stelt Rikmanspoel. Akse: ‘Bij Thales draait het vooral om innovatie, om de beste van de besten te zijn.’ Ook de werkmethodes waren niet dezelfde en vergden dus aanpassing van het overgehevelde en achtergebleven personeel. ‘Voorheen maakte ACE deel uit van een interne keten. Als een pcb bij het functioneel testen niet helemaal in orde bleek, liep een Thales-medewerker naar iemand drie bureaus verderop om wat aanpassingen door te spreken. Heel snel en ook heel informeel. Al is de afstand tussen Almelo en Hengelo niet groot, mensen zitten niet meer in hetzelfde gebouw en moeten toch op een andere manier met elkaar communiceren. Telefonisch, per mail, vaak tijdrovender. En ook formeler. Nu wordt elke fout, hoe klein ook – zelfs een typefout op een sticker telt – vastgelegd. Tevens worden voor elke wijziging direct de technische data aangepast. Die worden daardoor wel beter van kwaliteit, met voordelen op de lange termijn.’

Successen samen vieren

Het duurde ongeveer een jaar voordat alle verhuisde medewerkers zich goed op hun plek voelden en aangaven niet meer terug te willen als ze dat zouden kunnen. Om de onderlinge band tussen de twee bedrijven te versterken, werden speciale momenten gecreëerd. ‘We hebben een dag georganiseerd waarop alle achterblijvers in Almelo een rondleiding kregen, van hun oud-collega’s’, vertelt Rikmanspoel. ‘En toen we van Lockheed Martin een brief ontvingen met complimenten voor het zonder enige vertraging afwikkelen van een radarprogramma voor de F16, hebben we dat succes bewust samen met de mensen bij Benchmark gevierd’, vervolgt Akse. ‘Ook al werken jullie niet meer in Hengelo, we hebben jullie nog steeds keihard nodig: dat was onze boodschap aan hen.’

Einddoel nog niet bereikt

De overheveling heeft – vanzelfsprekend – meer tijd gekost dan de initiële drie maanden, maar het resultaat is ernaar. ‘Zij hebben laten zien dat ze ons echt wilden als klant, hoe moeilijk onze extreme high mix extreme low volume-producten ook zijn’, aldus Bertus Akse. ‘We zijn erin geslaagd uiteindelijk het beste in elkaar naar boven te halen’, vindt Mark Rikmanspoel. ‘Maar het einddoel is nog lang niet bereikt. De on-time delivery willen we naar 99 procent. En ook het percentage foutloos moet boven de 95 procent.’