De Pop’Hub in Nijmegen, een fysieke winkel in het stadscentrum, laat innovaties en uitvindingen uit de regio zien. Emeritus-hoogleraar innovatiemanagement Ben Dankbaar van de Radboud Universiteit is één van de interviewers die Innoviews schrijft voor de website van de Pop’Hub. Hij ging op bezoek bij head of technology Fred Tjallinks en manager research, development & engineering Tom Albers van Smit Draad, een belangrijke toeleverancier van Smit Trafo, waarover hij eerder schreef. Hoe wordt het draad gemaakt?

De namen verraden het al: ooit maakten de twee deel uit van hetzelfde bedrijf. Smit Draad was vroeger de afdeling die de koperen draden maakte voor de afdeling die daarmee de spoelen van transformatoren fabriceerde. Zoals zo vaak betekende verzelfstandiging van de afdeling draad, dat die ook aan andere klanten kon gaan leveren, de productie kon opvoeren en daardoor ook Smit Transformatoren goedkoper kon bedienen.

Koperdraad klinkt niet alsof het een bijzonder hightech product is. Is er veel concurrentie op deze markt?

Nou, het is misschien geen hightech, maar er komt toch wel veel kennis bij kijken. Dat neemt niet weg dat de concurrentie groot is. Er zijn niet ontzettend veel aanbieders op deze specialistische markt, maar er is wel overcapaciteit en dat betekent dat er flink op prijs geconcurreerd wordt. En dan zijn we in Nederland met relatief hoge lonen in het nadeel. Ons Italiaanse moederbedrijf steunt ons gelukkig. In een markt met overcapaciteit moet je hopen dat een ander eerder omvalt.

Waarom komen de klanten bij jullie? Concurreren jullie alleen op prijs?

De prijs omvat voor de klant eigenlijk drie componenten: de prijs van het koper, de waarde die wij toevoegen en de kosten van vervoer. Koper kopen we pas in, als er een opdracht van de klant ligt. In die overeenkomst wordt dan vastgelegd of we de koperprijs van een bepaalde dag nemen of de gemiddelde prijs over een bepaalde periode. Het risico van schommelende koperprijzen ligt dus voornamelijk bij de klant. De transportkosten zijn bepaald niet verwaarloosbaar, want koper is zwaar. We hebben het voordeel dat de leverancier van koperdraad in de buurt zit. In Emmerich zit misschien wel de grootste leverancier van koperdraad in de wereld. Een haspel met 8 mm koperdraad weegt 5.000 kg. Wij verwerken zo’n 1000 van die haspels per jaar. Onze producten, waar al dat koper in zit, zijn natuurlijk net zo zwaar. Gelukkig zitten ook veel klanten in de buurt. Ons gaat het natuurlijk om de waarde die wij toevoegen. Wij bieden hoge en constante kwaliteit en we hebben een hele goede naam, maar de klanten zijn toch geneigd om vooral naar de kiloprijs te kijken.

Jullie concurreren niet op innovatie?

Jawel. We hebben jaren geleden al een techniek ontwikkeld, die nog niemand anders tot nu toe beheerst. Het gaat om een transpositiekop, waarmee wij bij het vlechten van een kabel veel kortere knikjes in de koperdraden kunnen maken. Door die techniek kunnen wij kabels maken met een hogere wikkelbaarheid en dat kan doorslaggevend zijn voor een klant. Om dat te begrijpen moeten we eerst uitleggen wat we hier precies doen.

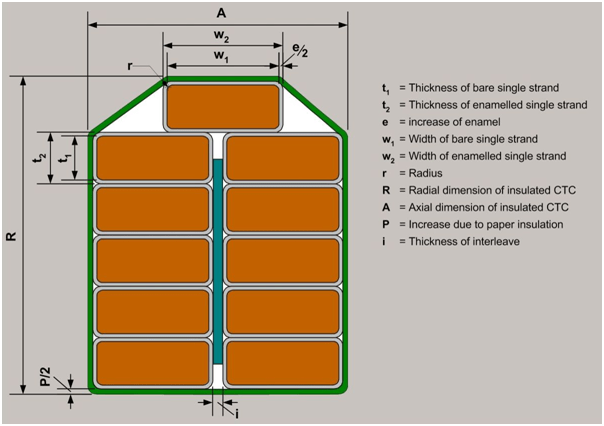

Doorsnede van een CTC met 11 aders

We produceren hier rechthoekige koperdraden, die geïsoleerd zijn met lak, papier of glasvezel. Ons belangrijkste product is de Continuously Transposed Conductor (CTC). Dat zijn rechthoekige kabels die vooral gebruikt worden in de transformatorindustrie. We hebben vier parallelle CTC-lijnen. De koperdraad van 8mm die hier binnenkomt, wordt eerst op de gewenste dikte getrokken. Dat betekent dat de draad eerst wordt aangepunt en dan door een serie steeds kleinere ringen getrokken wordt, totdat de gewenste doorsnede is bereikt. Daarna wordt de ronde draad van vier kanten gewalst, zodat er een platte draad ontstaat, aan vier zijden vlak met ronde hoeken. Vervolgens worden die platte draden gelakt. In het Engels en het Frans spreken ze van emailleren, maar dat is verwarrend, want dan denk je al gauw aan het harde materiaal dat op bijvoorbeeld een pan wordt aangebracht. Lak of vernis geeft beter aan waar het om gaat. De laklaag die wij aanbrengen, is ook krasbestendig, maar wel buigzaam. PEI/PAI (Polyesterimide/Polyamideimide) wordt gebruikt voor draden die hogere temperaturen moeten kunnen doorstaan; Polyvinyl Acetal (PVA) wordt gebruikt voor CTC, eventueel in combinatie met een epoxyhars. De platte draad loopt door een bakje lak, waarna de lak er op een heel dun laagje na weer vanaf wordt gestreken. Dan loopt de gelakte draad door een oven, zodat de oplosmiddelen verdampen.

Dat proces wordt zo’n 8 tot 10 keer herhaald, zodat er uiteindelijk een volkomen dichte laag lak zit op de draad met een dikte van 0,05 mm. Zo’n oven is zeven of tien meter lang en we hebben er twintig van. De ronde hoeken van de draad zijn van belang omdat bij een scherpe hoek de lak niet overal even dik zou zijn en er grote kans is op onthechting. De gelakte draden worden vervolgens tot kabels gevlochten. We kunnen tot maximaal 85 draden in één kabel vlechten. Een kabel bevat veelal een oneven aantal draden (ook aders genoemd). In dit plaatje zie je bijvoorbeeld de doorsnede van een kabel met 11 aders. Wat je niet ziet is dat bij het vlechten de bovenste ader bijvoorbeeld naar het linker stapeltje verschuift, terwijl de onderste ader van het linker stapeltje naar het rechterstapeltje verhuist, zodat de bovenste ader van het rechter stapeltje omhoog wordt gedrukt en bovenop komt te liggen. Dat wordt transposeren genoemd. Onze transposeerkop kan het knikje in de draad om van de ene naar de andere stapel te komen, veel korter maken dan bij de concurrenten mogelijk is en daarom is onze kabel flexibeler. Na het transposeren wordt de kabel in zijn geheel nog voorzien van een isolerende laag speciaal papier of gaasband.

Werden kabels voor transformatoren altijd op deze manier gemaakt?

Nee, CTC is in de jaren zestig van de vorige eeuw opgekomen. En dat er voor de isolatie lak wordt gebruikt in plaats van papier is iets van de laatste vijftig jaar. Papier wordt nog wel gebruikt voor de buitenkant van de kabel.

Gebruiken jullie die transposeerkop voor alle kabels die jullie maken?

Nee, dat doen we alleen als wikkelbaarheid belangrijk is voor de klant. Het zetten van kortere maar meer bochten vergt namelijk net wat meer tijd, en resulteert in een licht gereduceerde efficiëntie van de productielijn. De wikkelbaarheid wordt natuurlijk belangrijker naarmate er meer aders in een kabel zitten. Bij 11 aders is dat niet zo’n punt, maar bij 83 aders speelt dat natuurlijk wel een rol. Zo’n kabel bestaat uit twee stapeltjes van 41 aders plus 1. Als daar een spoel van gemaakt moet worden, zeker met een kleine wikkeldiameter, dan is buigbaarheid cruciaal.

Waarom moeten er eigenlijk meerdere aders in een kabel zitten?

Enerzijds zou een massieve kabel van dezelfde dikte erg star en zeer moeilijk te buigen zijn. Anderzijds loopt de stroom voornamelijk langs de buitenkant van een ader. Hoe meer van elkaar geïsoleerde aders er in een kabel zitten, des te meer “buitenkanten” erin zitten en des te meer stroom kan er getransporteerd kan worden. Alle individuele aders in zo’n kabel zijn dan ook volledig van elkaar geïsoleerd middels een laklaag, waarbij de lakkwaliteit continu in-line wordt gemeten.

CTC omwikkeld en op de haspel

Hebben jullie patent aangevraagd op die transpositiekop?

Nee, want dan moet je beschrijven hoe het ding werkt. We hebben het geheim gehouden. Ook als klanten de fabriek bezoeken, kunnen ze niks zien, want er zit een kap overheen. Uit de kabel zelf kun je niet afleiden hoe hij is gemaakt. Als je een patent aanvraagt, kan de beschrijving mensen op ideeën brengen en als ze het dan een beetje anders doen, helpt het patent ook niet. We profiteren nu al tien jaar van deze vinding zonder dat we ons druk hoeven te maken over de vraag of iemand hem heeft gekopieerd.

Is die vinding helemaal binnenshuis ontwikkeld?

Nee, in samenwerking met een zeer kundig simulatiebureau en een engineeringbureau hebben we onze ambitieuze ideeën weten om te toveren in een zeer ingenieuze machine, waarvan het ontwerp volledig ons eigendom is. Deze partners kunnen het ontwerp dus niet nog een keer aan een ander verkopen. De ene partner heeft een hele reeks simulaties van het transposeerproces voor ons uitgevoerd om te onderzoeken wat mogelijk was, gegeven de eigenschappen van het koper. Daarna heeft de andere partner het apparaat doorontwikkeld.

Is dat nu de enige innovatie waarmee jullie concurreren?

Gelukkig niet. We zijn continu bezig met verbetering en vernieuwing. Als je naar het product kijkt, experimenteren we met het dunner maken van de laklaag. Die gaat nu soms al naar 0,03 mm. We kijken ook naar andere lakken, bijvoorbeeld lakken die met UV licht gedroogd kunnen worden. Daardoor zou je ook die vervelende oplosmiddelen kwijtraken. Het grootste gedeelte van de oplosmiddelen komt overigens de ovens niet uit, maar wordt direct gebruikt als brandstof. Maar het vervangen van lakken is niet zo gemakkelijk. De markt is heel conservatief, omdat het product vele tientallen jaren mee moet gaan. De transformatorenbouwers geven aan hun klanten sowieso een garantie voor 20 jaar. Bovendien zijn we afhankelijk van de lakleveranciers en daarvan zijn er maar twee in de wereld. We zijn ook bezig met alternatieven voor papier als isolerende omwikkeling, waardoor warmte beter wordt afgevoerd.

Link magazine editie december thema 2021 Sociale Innovatie: Beter innoveren, beter produceren. Lees Link digitaal of vraag een exemplaar op: mireille.vanginkel@linkmagazine.nl’

Naast de productinnovatie zijn we voortdurend bezig met procesverbetering. We moeten alle efficiency eruit halen om concurrerend te blijven. Daarbij gebruiken we vaak concepten die ontwikkeld zijn in de automobielindustrie (lean manufacturing). Dan gaat het om het verminderen van voorraden in het proces, het voorkomen van stilstand en een optimale inzet van het productiepersoneel. We hebben het trekken en walsen direct gekoppeld, waardoor er geen voorraden meer tussen beide bewerkingen zitten. De medewerkers in de lijn doen nu veel zaken die vroeger door een aparte ondersteunende afdeling werden gedaan. Ze bepalen bijvoorbeeld zelf de doorslagspanning van de draad na het lakken. De lijnmedewerkers hebben op het werk veel extra competenties ontwikkeld. Hoe meer de mensen in de lijn zelf doen, des te meer kunnen we besparen op ondersteuning en dan zijn we weer terug bij de loonkosten.

Een belangrijke innovatie is ook onze productconfigurator. Dat is een soort ERP-systeem dat we zelf gebouwd hebben, gebruik makend van standaard bouwstenen van de software. Wanneer de door de klant gewenste specificaties van het gewenste product worden ingevoerd, genereert het systeem automatisch werkopdrachten, testformulieren en data voor de rapportage naar de klant, volledig rekening houdend met de verschillende technische machinecapaciteiten in ons proces. De verkopers kunnen zien, waar en wanneer er nog capaciteit is.

Ik zie op de werkvloer verschillende bakken staan met stukken al dan niet gelakt koperdraad. Afval?

Bij het inregelen van de verschillende bewerkingen, ontstaat er procesafval. Dat is onvermijdelijk, maar we proberen de hoeveelheid schrot natuurlijk zoveel mogelijk te beperken. Gelukkig kunnen we dat terug leveren aan onze koperleverancier en dan krijgen we daar een vergoeding voor. De voorraad koper wordt wel nauwkeurig in de gaten gehouden en iedere maand geteld, want hij moet natuurlijk wel zo klein mogelijk blijven. DOOR BEN DANKBAAR