Erst verschlanken, dann intelligent optimieren.

GS Metaal in Vriezenveen im Osten der Niederlande durchläuft demnächst an der Seite von Trumpf eine Transformation zur wirklichen Digital Factory. Dabei geht es nicht nur um die Steigerung der eigenen Effizienz und Effektivität. Das Metallunternehmen wird auch zu einem Experience Center: Es wird ein Ort, an dem Unternehmer anderer mittelgroßer Metallunternehmen sich ein Bild davon machen können, was auf sie zukommt, wenn sie selbst solch eine Implementierungsetappe in Angriff nehmen wollen.

Jan van de Maat.

INTEGRATED INDUSTRY – CONNECT & COLLABORATE

Ein Metallunternehmen könne sich mittlerweile nicht mehr durch die Qualität von Schneide-, Fräs-, Schweiß- und Abkantarbeiten von der Konkurrenz absetzen, weiß Anteilhalter Jan van de Maat. Mit kürzeren Lieferzeiten und höherer Lieferzuverlässigkeit gelingt das jedoch sehr wohl. Jetzt dauert die mittlere Auftragsdurchlaufzeit bei GS Metaal fünf Wochen, während die Nettoproduktionszeit sich auf nur fünf Tage beläuft. „Die Lösung sind nicht größere und schnellere Maschinen, sondern ein effizienterer und effektiverer interner logistischer Prozess und die Nutzung von Daten.“ Zu diesem Schluss kam er, nachdem er im vergangenen Jahr gemeinsam mit Arnold Hofmeijer, Geschäftsführer und ebenfalls Anteilhalter von GS Metaal, Axoom in Karlsruhe besucht hatte.

Axoom, Tochter des OEM-Hightechunternehmens Trumpf, liefert Software, die wie eine cloudbasierte Hülle über dem kompletten Unternehmensprozess liegt und alle Informationen über alle Aktivitäten digital miteinander verbindet. „Bestände an Aufträgen und Materialien, verfügbare Mitarbeiter mit ihren jeweiligen Qualifikationen, aktuelle Maschinenkapazitäten, Lieferdaten, Instandhaltungsintervalle usw.: So können Mitarbeiter und Maschinen dort eingesetzt werden, wo es am wichtigsten ist, und es werden Materialien und Werkzeuge rechtzeitig bei Lieferanten bestellt. Ergebnis ist eine optimale Planung und damit eine kürzere Durchlaufzeit sowie ein zuverlässiges Lieferdatum“, so beschreibt Hofmeijer den Mehrwert von Axoom.

Erst verschlanken

In Karlsruhe wurde auch klar, dass es nicht sinnvoll ist, die Axoom-Software – und wo es erforderlich ist auch Soft- und Hardware von Trumpf – zu implementieren, wenn die eigenen Prozesse nicht erst verschlankt und standardisiert worden sind. GS Metaal hat selbstverständlich bereits einen Verschlankungsprozess durchlaufen, aber nach dem Abzug der Unternehmensberater schlichen sich doch wieder einige eigene Arbeitsmethoden ein. „Digitalisieren, im Prinzip einen Digitalen Zwilling des eigenen kompletten Prozesses erzeugen, ist erst dann sinnvoll, wenn der Prozess nach den vereinbarten Standards durchgeführt wird“, sagt Hofmeijer. „Jeder muss beispielsweise seine Werkzeuge direkt nach dem Gebrauch an immer derselben Stelle aufbewahren. Fertige Produkte müssen immer am selben Platz geparkt werden. Das erfordert eindeutige Absprachen mit allen Beteiligten, aber es müssen auch eindeutige Bodenmarkierungen angebracht werden. Bevor wir also Software implementieren, verschlanken wir erst nach und nach unsere kompletten Bearbeitungsprozesse.“

Schritt für Schritt

Sobald der erste Prozess so weit ist, wird Axoom installiert und wird dieser Prozess anschließend schrittweise digitalisiert. „Zunächst werden noch Auftragsformulare und Packzettel auf Papier in Umlauf sein. Operatoren werden noch anhand von Zeichnungen auf Papier arbeiten. Aber nach und nach werden wir dahin kommen, dass Mitarbeiter auf einem Mobilgerät die Zeichnungen ansehen, das Produktionsformular ausfüllen, die Uhrzeiten registrieren und auf dem Grundriss der Unternehmensgebäude nachsehen, wo in der Zwischenlagerung sich ein zu bearbeitendes Teil befindet.“ Van de Maat und Hofmeijer hoffen, dass alle Bearbeitungsprozesse im dritten Quartal dieses Jahres den Verschlankungsprozess abgeschlossen haben und etwa ab dieser Zeit Axoom und weitere digitale Technologie von Trumpf nutzen. „Im Lauf des Jahres 2019 möchten wir unser gemeinsames Ziel – eine Steigerung der Produktionskapazität um dreißig Prozent – erreicht haben.“

„Im Lauf des Jahres 2019 möchten wir eine Steigerung der Produktionskapazität um dreißig Prozent erreicht haben“

Außer der Optimierung des internen logistischen Prozesses muss eine weitere Kapazitätssteigerung durch die digitale Verbindung mit Kunden und Lieferanten generiert werden. „Um Erfahrungswerte zu sammeln, verläuft die Kommunikation über Aufträge, Auftragsstatus und Fakturierung mit unserem Metalllieferanten MCB seit kurzem über EDI. Vor Ende des Jahres möchten wir auch mit dem Aufbau eines Portals begonnen haben. Über die beiden Kanäle möchten wir unsere Kommunikation nach außen immer weiter digitalisieren“, so Hofmeijer. In einem späteren Stadium erfolgen zusätzliche Investitionen in Hardware, weitere Automatisierung und Robotisierung.

Auch für vergleichbare Unternehmen

Primär durchläuft GS Metaal diesen komplexen Prozess für die eigenen Kunden, um sie schneller und zuverlässiger beliefern zu können. Das Metallunternehmen sei diese Herausforderung aber auch zum Nutzen von vergleichbaren Unternehmen eingegangen, so Hofmeijer. „Zusammen mit Trumpf und Axoom werden wir hier ein Experience Center einrichten, in dem andere Metallunternehmen aus der Region sich ein Bild davon machen können, was eine Smart Factory für Metallbearbeitung genau beinhaltet und welche Schritte dorthin erforderlich sind. Wir sind aufgrund unserer Größe mit 42 Mitarbeitern und unserem Fokus auf Fachkompetenz ein typisches mittleres Metallunternehmen. Der größte Unterschied liegt vielleicht darin, dass Unternehmen vergleichbarer Größe von Unternehmern geführt werden, die vor allem auf das operative Geschäft konzentriert sind, während Jan und ich bei unserem Hintergrund stärker auf strategische Fragen fokussieren“, erklärt Hofmeijer. Selbst war er bis Mitte vergangenen Jahres Investmentbanker bei ING, und Van de Maat war bis vor kurzem auch CEO bei Wijdeven; er ist Vorstandsmitglied bei Phoenix Mecano in Zürich und Investor bei verschiedenen anderen Industrieunternehmen.

Näher am Kunden

Der mehrjährige Prozess muss für GS Metaal also auf Steigerung der Produktionskapazität hinauslaufen, um Bestandskunden und neue Kunden schneller und zuverlässiger bedienen zu können. Die Digitalisierung hat jedoch noch ein weiteres Ziel. Hofmeijer: „Weil unsere Fachkräfte effektiver und effizienter arbeiten können, haben sie mehr Zeit, um intensiver mit dem Kunden mitdenken zu können, und so die Machbarkeit des Endprodukts zu verbessern. Wir wollen in der Kette näher an den Kunden heranrücken.“ Von Build-to-Print also zu Build-to-Print-Plus.

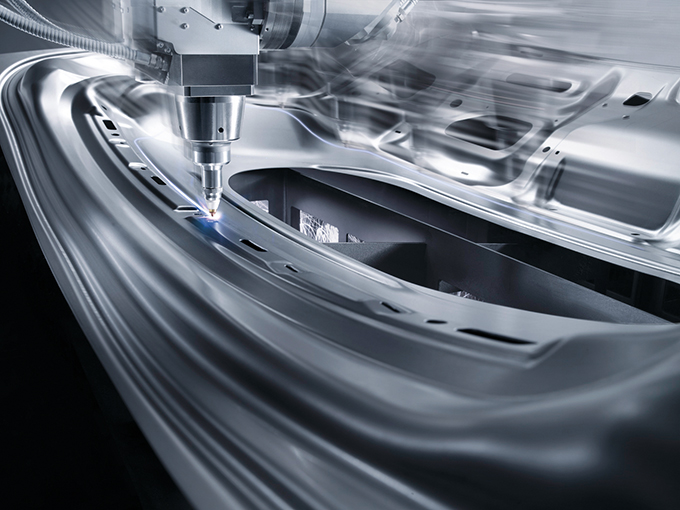

Bearbeitungsaktivität in der Smart Factory von Trumpf in Chicago. Foto: Trumpf

Experience Center Smart Factory:

Menko Eisma Geschäftsführer von Trumpf Nederland.

Vergleichbaren Unternehmen über die Schulter schauen

Die Idee vom Experience Center Smart Factory bei GS Metaal entstand während eines Gesprächs, das Jan van de Maat im vergangenen Jahr mit Menko Eisma hatte, dem Geschäftsführer von Trumpf Nederland. „GS ist ein typisches mittelgroßes Metallunternehmen, das mit ein paar Maschinen hart an einer großen Vielfalt an Metallprodukten arbeitet. Solche Unternehmer reden viel über Digitalisierung ihrer Prozesse. Sie sehen auch deren Nutzen ein, wissen aber nicht genau, wie sie es anfangen sollen, um zu einer Smart Factory zu werden. Die Smart Factory, die in den kommenden beiden Jahren bei GS Metaal Gestalt annimmt, fungiert als Vorführraum“, so Eisma.

Es ist vorgesehen, das Unternehmen bereits während des Implementierungsprozesses für Besucher aus anderen Unternehmen zu öffnen. „Damit wir immer zeigen können, was in den vergangenen Monaten gemacht wurde, welche Probleme sich aufgetan haben und wie sie gelöst wurden.“ Ein Prozess, der auch für Trumpf lehrreich sein wird, denn der Metallmaschinenbauer hat vorher noch nie etwas Vergleichbares gemacht. „Unsere Smart Factory in Chicago wurde komplett neu aufgebaut. Jetzt geht es jedoch um die Digitalisierung eines bestehenden Unternehmens im laufenden Betrieb mit einer vorhandenen Infrastruktur und Maschinen. Darum werden wir einen Workaround entwickeln müssen, um unabhängige Maschinen – auch GS Metaal hat einige – in die Plattform aufzunehmen. Dafür werden wir, GS Metaal, Axoom und andere Partner wie die Lieferanten des ERP-Systems von GS, intensiv zusammenarbeiten müssen. Es ist schwer zu sagen, wie viel Zeit es kosten wird, diese Probleme gut zu lösen. Wir haben zwei Jahre dafür veranschlagt, wir können aber genauso gut eher oder später fertig werden.“

Das Experience Center in Vriezenveen wird also einzigartig sein und Metallunternehmer aus ganz (West-)Europa anziehen, erwartet Eisma. Unternehmer, die gespannt darauf sind zu erfahren, was GS investiert, um mehr für Bestandskunden tun zu können sowie um neue Kunden zu gewinnen. „Dass GS auf diese Weise an seiner Bekanntheit als innovatives Unternehmen arbeitet, hat einen wesentlich größeren Effekt.“

Wissenschaftler sollen sich ebenfalls bei GS Metaal einfinden. Die Smart Factory wird nämlich Thema einer wissenschaftlichen Untersuchung über Design and Production of Complex High-Tech Systems des Fraunhofer Project Center, das seit dem vergangenen Jahr an der Universität Twente in Enschede angesiedelt ist. Ziel ist es, größere wissenschaftliche Erkenntnisse darüber zu sammeln, wie eine Smart Factory zur weiteren Kettenintegration beitragen kann.