Philips mechatronic breeding ground for high-tech ‘polder model’

De leidende positie van Nederland in de high-precision machinebouw komt voort uit de mechanisatie en machinebouw van Philips, dat uitgroeide tot een breed gediversifieerd en verticaal geïntegreerd industrieel concern waaruit een groot aantal spin-offs en afsplitsingen is voortgekomen. Een kerncompetentie is mechatronica, de samenwerking tussen disciplines als mechanica, elektronica en software. De Nederlandse ‘polder’ beheerst ook de kunst van het samenwerken, tussen mensen en tussen bedrijven. Tussen oem’ers en system suppliers, die mede verantwoordelijkheid nemen voor ontwerp en productie van high-precision systems.

World-leading Dutch design and manufacturing of high-precision machines and equipment.

Na spin-offs en afsplitsingen als ASML (de wereldmarktleider in lithografiemachines), FEI (elektronenmicroscopen, nu onderdeel van Thermo Fisher Scientific), Assembléon (elektronicaplaatsingsmachines, nu onderdeel van Kulicke & Soffa), NXP Semiconductors (nu onderdeel van Qualcomm) en Philips Lighting, is Philips anno 2017 een healthtech-centred onderneming. Het concern kent een brede centrale innovatietak met Philips Research en Philips Innovation Services (PInS), die naast healthcare ook markten als semicon en lighting bestrijken.

High-precision equipment is een van PInS’ expertisegebieden. Van oudsher is nauwkeurig bewegen en positioneren een kerncompetentie en daar zijn onder meer dynamica, elektromagnetische actuatie, sensoriek en control aan toegevoegd, vertelt Marcel Renkens, Fellow Architect Mechatronics. De combinatie van al die disciplines, inclusief software, is mechatronica. De typische Eindhovense, c.q. Nederlandse signatuur van dit vakgebied is volgens hem de nadruk op begripsvorming. ‘Wij proberen zoveel mogelijk met simpele modellen in een vroeg stadium een voorspelling te doen van de performance van de equipment die we ontwerpen. Met geavanceerde technieken kunnen we alles doorrekenen, maar altijd proberen we terug te keren naar dat simpele model om het systeemgedrag te begrijpen. In combinatie met slimme control zorgt dat voor een beter beheersing van high-precision performance op systemniveau.’

Op de toppen

De volgende stap is meer intelligentie in het te ontwerpen systeem stoppen door slimme toepassing van ‘slimme’ sensoren, actuatoren en kalibratietechnieken, vult Gert van Schothorst, Principal Architect Mechatronics, aan. ‘Bij Healthcare bijvoorbeeld, dat een sterke prijsconcurrentie kent, helpt die slimme kalibratie om met goedkope hardware toch een goede performance te bereiken. Dit in tegenstelling tot de semicon, waar alleen de performance telt en dus duurdere oplossingen mogelijk zijn. De extreme eisen die daar gesteld worden, zoals door ASML, leiden tot oplossingsrichtingen die we kunnen vertalen naar toepassingsgebieden als healthcare.’ De laatste jaren is er toenemende aandacht voor thermische effecten, die hoe klein ook (denk aan de warmte die een elektromotortje kan afgeven) de performance/nauwkeurigheid van een systeem kunnen verstoren. Recent is daarvoor het Advanced Thermal Control Consortium opgericht, meldt Van Schothorst. Bedrijven als ASML, FEI, IBS, VDL, Segula en PInS werken samen met de technische universiteiten van Eindhoven en Delft in onderzoek, voor begrip van en oplossingen voor deze effecten. Intussen opereren bijvoorbeeld de machines van ASML zo op de toppen van hun high-precision kunnen dat de miniemste verstoring al funest kan zijn en dus alle potentiële (multi-fysische) storingsbronnen onder de loep moeten worden genomen. Denk aan de trillingen die de stroming van water door koelleidingen in een machine kunnen veroorzaken. Ook daar is een onderzoeksconsortium voor opgericht. Daarmee is de multidisciplinariteit in high-precision systems design tot grote hoogten gebracht.

Motion control is een typische kerncompetentie van Philips Innovation Services.

Cruciaal is voorts de gestructureerde aanpak van systems engineering, volgens het V-model voor productontwikkeling (systems requirements – design – realisatie – testing – validatie) en de CAFCR methode (ontwikkeld door Gerrit Muller van TNO en voorheen Philips Research en ASML) voor systeemarchitectuurontwerp (Customer Objectives, Application, Functional, Conceptual and Realisation views with respect to the product or system to be developed). Renkens: ‘Het belang van een goede architectuur wordt bij Philips tot op het hoogste niveau erkend.’

Oem-whiteboxmodel

Klassieke oem’ers als Philips, FEI en vooral ASML zijn de pijlers onder de Nederlandse hightech industrie. Vanuit een verlangen naar een vervolg op hun succes klinkt vaak de roep om ‘de nieuwe ASML’. Het model waarin de oem’er research, development en engineering van zijn machine grotendeels in eigen huis verricht, lijkt echter niet meer van deze tijd, omdat voor de huidige complexe machines de span of control te groot is voor één partij. ASML is in reactie daarop gaan experimenteren met het oem-whiteboxmodel: de complete verantwoordelijkheid voor ontwikkeling, productie en lifecycle management van een module neerleggen bij een oem-like system supplier. Een nieuwe generatie oem’ers voert dat model tot uiterste consequentie door en focust zich op de ontwikkeling van kerntechnologie en -proces van hun nieuwe machine. Systeemarchitectuur en ketenregie zijn hun kernspecialismes. Voorbeelden zijn SoLayTec (Atomic Layer Deposition equipment voor de productie van zonnecellen) en Liteq (lithografie voor chips packaging). Additive Industries heeft een vergelijkbare strategie maar doet meer ontwikkeling samen met zijn toeleveranciers.

Modulair

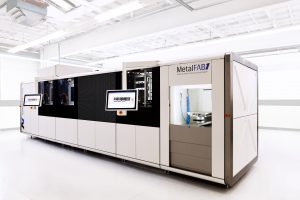

De modulaire opbouw of Additive Industries’ MetalFAB1. Foto: Bart van Overbeeke/Additive Industries

De Eindhovense oem’er Additive Industries lanceerde vorig jaar ’s werelds eerste echt industriële 3D-metaalprinter, de MetalFAB1. ‘Het is geen doel op zich om zo groot te worden als ASML’, zegt cto Mark Vaes. ‘We zijn gestart vanuit de behoefte in de markt aan een industrieel 3D-printsysteem en dat maken we tot een succes door slimme techniek te combineren met ondernemerschap. Wij hebben nu 45 medewerkers, maar we creëren de meeste werkgelegenheid buiten het eigen bedrijf, door onze samenwerking met system en andere suppliers.’ De MetalFAB1 is modulair opgebouwd, en elke module kent weer submodules. Dit maakt het mogelijk om snel en flexibel de klantbehoefte in te vullen en vergemakkelijkt het complete uitbesteden van delen van de machine aan verschillende system suppliers. Ook kan de modulaire opbouw helpen de time-to-market te verkorten. ‘Ik geloof niet in first-time-right’, verklaart Vaes. ‘In theorie kan het, maar het kost veel tijd. Door zo snel mogelijk bèta-versies in het veld door klanten te laten beproeven, hebben we snel geleerd en het ontwerp verbeterd. Bij wijzigingen in (sub)modules zijn die eenvoudig te vervangen.’ Additive Industries bespaart op ontwikkeltijd door in de modulaire systeemarchitectuur waar mogelijk bestaande componenten en (sub)modules toe te passen. ‘Dat kost misschien meer geld, maar met proven technology maken wij onze machine meteen robuust. In de eerste fase hebben we kwaliteit vooropgesteld, nu zijn we bezig om modules aan te pakken om de kostprijs te verlagen.’

Uitgaan van de markt

Vaes erkent dat hij ‘bouwt’ op het Philips-fundament: ‘Er is hier een rijk ecosysteem ontstaan met veel spin-offs en system suppliers. Een belangrijke rol speelt de opleiding van mensen en de ervaring die zij opbouwen door voor verschillende bedrijven te werken. Wij hebben ervaren rotten, vaak met een rijk Philips-verleden, ingehuurd om ons te adviseren bij de systeemontwikkeling. Waarin wij ons wel onderscheiden, is dat veel bedrijven in deze regio nog uitgaan van een technische uitvinding en daar dan een markt bij zoeken, terwijl wij zijn gestart in 2013 met een potentiële markt die we op basis van interviews goed wilden begrijpen om daar vervolgens een machine voor te ontwikkelen. Na het opstellen van de requirements hebben wij de potentiële klanten ‘in de loop’ gehouden, om het ontwerp zo nodig te kunnen bijstellen.’ Die intensieve samenwerking geldt ook voor de system suppliers. ‘Onze engineers gaan naar hen toe om bij het assembleren van de modules meteen eventuele problemen te kunnen oplossen. Die betrokkenheid zorgt voor snelheid en voorkomt fouten die bij informatieoverdracht op afstand makkelijk hadden kunnen ontstaan.’

Een belangrijke succesfactor voor de snelle ontwikkeling van de MetalFAB1 is volgens Mark Vaes de software. ‘Die wordt steeds belangrijker in de hightech machinebouw, maar vaak zie je nog een typische manier van softwareontwikkeling, die onbegrijpelijk is voor andere disciplines en pas start als de hardware er al staat. Dat gaan ten koste van de doorlooptijd. Het is cruciaal dat wij sneller ontwikkelen en daarvoor maken wij gebruik van model-based design, met hulp van onze softwarepartner.’

Contamination control

De toenemende nadruk op software betekent niet dat er op hardwaregebied geen uitdagingen meer liggen. De voortschrijdende miniaturisering van halfgeleiderstructuren zorgt ervoor dat particles and molecular contamination een steeds grotere impact krijgen. TNO, de Nederlandse organisatie voor toegepast natuurwetenschappelijk onderzoek, is een specialist op dit gebied en heeft het International Center for Contamination Control (ICCC) opgericht, dat onderzoek bundelt voor uiteenlopende toepassingen. Contamination control omvat drie stappen, vertelt Director Business Development Wilbert Staring: ‘Prevention, diagnosis and remediation. Je kunt contamination zoveel mogelijk voorkomen door in de vroege fase van ontwikkeling voorzieningen te treffen en de juiste materialen en constructies te kiezen. Wij kunnen designs van klanten op deze aspecten reviewen. Duiken er in de productiefase toch verontreinigingen op, dan moet je diagnostiek bedrijven om de bron daarvan op te sporen. Vervolgens moet je een redesign uitvoeren of maatregelen nemen om schadelijke effecten te mitigeren.’ TNO richt zich alleen op de echt kritische systemen. ‘Voor ons wordt het pas interessant onder één micrometer.’

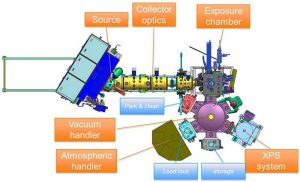

Layout van TNO’s EBL2-faciliteit. De XPS analysetechniek kan veranderingen in oppervlakken vaststellen die kunnen duiden op vervuiling. Illustratie: TNO

Naast de semicon is TNO van oudsher ook sterk in space, vult Business Developer Jing Zou aan. ‘It started long ago with contamination control for space optics. Once a space vessel is launched, you cannot fix any contamination problems, so prevention is paramount. Another issue is the long lifetime of space systems, which requires you to reduce the lifetime sensitivity of space systems.’ Een aansprekend project van TNO is Tropomi, een Europees satellietinstrument dat wereldwijd nauwkeuriger dan ooit de luchtkwaliteit monitort. Tropomi wordt dit jaar gelanceerd. Voortbouwend op die ervaring wist TNO een opdracht in China in de wacht te slepen, van het Beijing Institute of Space Mechanics and Electricity, voor de ontwikkeling van een satellietgebaseerd instrument voor de monitoring van broeikasgassen.

EUV

Space was leading in contamination control, but now semiconductors is setting the pace, with requirements that are orders of magnitude more stringent. De nieuwste ASML- lithografiesystemen gebruiken Extreme Ultraviolet (EUV) licht en dat is extreem gevoelig voor absorptie onder atmosferische omstandigheden, reden waarom het proces in vacuüm plaatsvindt. Voor testwerk heeft TNO onlangs EBL2 (Extreme Ultra Violet Belichtings- en analysefaciliteit 2) in gebruik genomen. Zeiss gaat EBL2 gebruiken voor het testen van de spiegels voor het EUV-belichtingssysteem die het levert aan ASML. TNO verwacht dat ook andere partijen uit de semiconketen zich voor gebruik van de testfaciliteit zullen melden. A big part of customer demand is concerned with lifetime tests: how will materials survive EUV, how will performance and reliability of EUV tools evolve?

Contamination issues spelen ook bij veel andere advanced optics systems en vormen daarom een van de thema’s in het Dutch Optics Centre dat TNO en TU Delft vorig najaar hebben opgericht. Intussen is niet de manufacturing van clean systems de grootste uitdaging maar de metrologie. Dat zit ’m in de resolutie, de kleinste verontreinigingen die nog gedetecteerd kunnen worden, en in de snelheid van meten. Oplossingen komen in de vorm van Atomic Force Microscopy of Scanning Probe Microscopy (SPM) voor resolutie en met high-throughput SPM, which employs a large number of parallel, miniaturised, SPM scan heads. Staring: ‘Een spin-off van TNO brengt die nu naar de markt.’ In zichzelf is deze HT-SPM weer een sterk staaltje van Dutch mechatronics.

Artikel stond in Link magazine, Southern Netherlands Special 2017

Artikel stond in Link magazine, Southern Netherlands Special 2017